24. september 2020, kl. 17:04

En aktuel røntgenanalysemetode giver vigtig viden om revner i metal ved smedeprocesser. Det vil industrien nu få gavn af gennem et projekt, der blandt andet skal forbedre aktuel State-of-the-Art-processimuleringssoftware, fremhæver forskere på DTU.

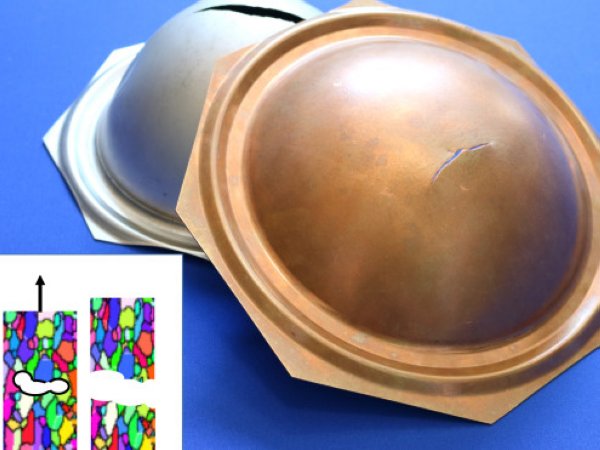

At metal kan få revner, når det smedes og formes til et produkt er et velkendt fænomen. Hidtil har viden om, hvorfor og hvor de første porøsiteter, der udvikler sig til revner, opstår, dog ikke været tilstrækkeligt belyst.

DTU-forskere vil nu med dét, de betegner som en helt ny røntgenanalysemetode, der er udviklet af professor Henning Friis Poulsen fra DTU Fysik, kunne udvikle bedre materialemodeller til brug i virksomheder, der fremstiller produkter af metal, fremhæves det.

Nærmere bestemt gør metoden det muligt at studere det indre af et metal, mens dette formes. Dermed kan forskerne afgøre, præcis hvor i metallet porøsiteterne dannes, og hvordan de udvikler sig, hvilket vil kunne lede til mindre materialeforbrug og hurtigere produktudvikling.

”Den nye metode gør det muligt at se ind i metallet i 3D og betragte dets indre, nærmest som i en film," udtaler professor ved DTU Mekanik, Grethe Winther, ifølge universitetet, der står i spidsen for det nye projekt, og fortsætter:

"Det sker samtidig med, at vi former metallet. I praksis vil det sige, at den metalstang, vi betragter i mikroskopet, bliver trukket længere og længere. Mens det sker, kan vi iagttage, hvornår og hvor porøsiteterne dannes og vokser.”

Først skal forskerne afdække de små porøsiteter, der dannes i metallet og efterfølgende gror sammen og bliver til revner. Derefter vil de kunne udvide de eksisterende modeller for metallets opførsel med denne viden.

”Viden om porøsiteter giver os indsigt i spændingen og rotationen i de små krystaller, som metallet er opbygget af. Denne indsigt er helt ny og skal tilføjes de nuværende modeller. Det vil vi gøre i samarbejde med det tyske Max Planck-institut i Düsseldorf, som igennem mange år har udviklet modelleringssoftware, der har stor udbredelse blandt forskere i hele verden,” siger Grethe Winther.

Arbejdet slutter dog ikke med færdigudviklingen af materialemodellen. Den nye viden om de helt små detaljer i metallets krystaller vil efterfølgende blive overført, så den også kan anvendes i arbejdet med metaller i de størrelser, som virksomheder bruger.

Endelig vil materialemodellen blive implementeret i processimuleringssoftware, som kan anvendes direkte i industrien.

”Til denne del af projektet har vi også valgt at anvende software til vores løsning, som i forvejen bruges af mange virksomheder, der fremstiller produkter af metal. På den måde håber vi, at vores nye viden kan finde størst mulig anvendelse,” siger Grethe Winther, og tilføjer:

”Med den kommende forbedrede digitale mulighed behøver virksomhederne ikke længere at udarbejde en lang række prototyper og forsøge sig frem, når de produktudvikler. I stedet kan de med en pc på kort tid foretage en hel serie af forsøg, og derefter hurtigt afgøre, om idéen til et nyt produkt er mulig.”

Udviklingen af de nye metalmodeller til processimulering er netop startet og kommer til at vare de næste fire år. Arbejdet er støttet af Danmarks Frie Forskningsfond med 6,1 millioner kroner.